L’universo dell’intelligenza artificiale si muove a una velocità impressionante. L’ultima frontiera per l’industria è l’incontro tra dispositivi fisici e AI: una combinazione che promette applicazioni commerciali di gran lunga superiori rispetto ai robot umanoidi della fantascienza più stereotipata.

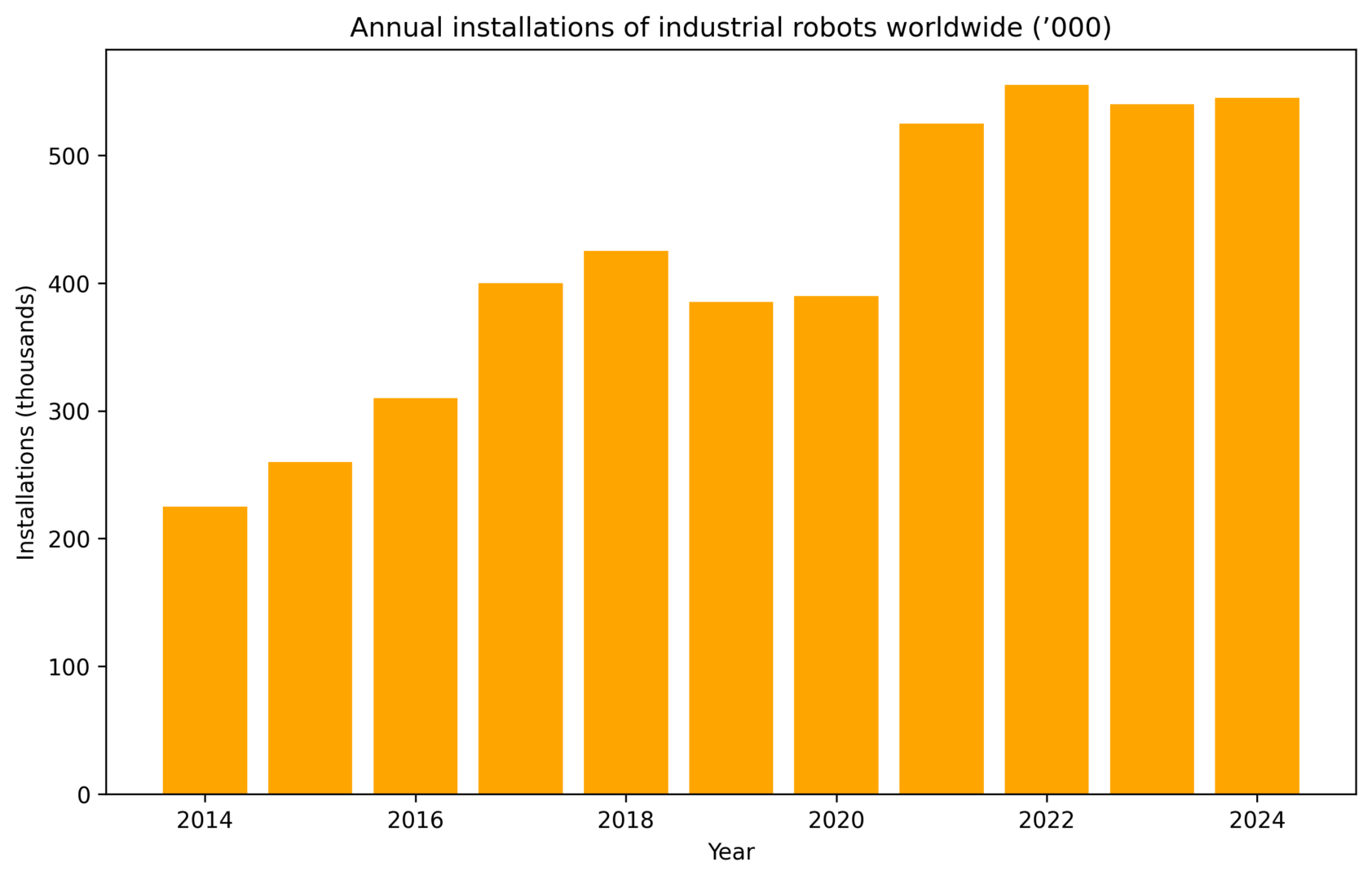

Secondo l’International Federation of Robotics, nel 2024 erano operativi oltre 4,7 milioni di robot industriali. Il numero cresce di oltre 500mila unità all’anno, il doppio rispetto a dieci anni fa.

La Physical AI porta la robotica a un nuovo livello. I robot oggi combinano autonomia e hardware capace di muovere oggetti nel mondo reale – il corpo del robot, strumenti o materiali – usando sensori per percepire l’ambiente circostante.

È un passaggio chiave: da macchine deterministiche, che ripetono lo stesso compito, a sistemi capaci di svolgere attività variabili e complesse, adattandosi alle circostanze.

Indice degli argomenti:

Robot che imparano osservando

I robot possono apprendere osservando gli esseri umani svolgere un compito, persino guardando video. Migliorano tramite tentativi ed errori, nel mondo reale o, sempre più spesso, in ambienti simulati. Gli algoritmi di one-shot learning consentono di imparare un’azione con una sola dimostrazione, ma sono ancora complessi da progettare e poco diffusi.

Attraverso report, eventi e condivisione di competenze, il World Economic Forum (WEF) mira a guidare i leader nell’uso strategico di queste tecnologie per generare cambiamenti reali.

Oltre la catena di montaggio

L’utilità dei robot non è più confinata alle linee produttive dell’automotive. Secondo il WEF, la robotica sta passando da contesti “ad alto volume e bassa variabilità” a scenari “ad alta variabilità e basso volume”, caratterizzati da ambienti dinamici e mutevoli.

Questo rende l’impiego di robot avanzati sostenibile anche in operazioni su piccola scala. I vantaggi includono la riduzione dei rischi nei lavori fisici, l’aumento di produttività e la copertura dei vuoti di manodopera. Tuttavia, la tecnologia è ancora giovane e i dati disponibili sono limitati.

Stephan Schlauss, responsabile globale della manifattura di Siemens, ha scritto in un report WEF: “I robot abilitati dall’AI che prelevano e posizionano parti diverse riducono i costi di automazione del 90%. I lavoratori manuali vengono potenziati da sistemi AI-guidati che migliorano produttività e qualità.”

Robot avanzati, perché proprio ora

I robot non sono una novità, ma oggi diverse tecnologie stanno convergendo. Materiali morbidi, motori di precisione e nuovi metodi di addestramento consentono ai robot di svolgere azioni che per l’uomo sono banali: stringere una vite, afferrare oggetti irregolari o fragili.

Telecamere, sensori e feedback aptici migliorano la percezione e la capacità decisionale. Parallelamente, l’accesso a potenza di calcolo e cloud computing ha ridotto la necessità di investimenti hardware pesanti, rendendo la Physical AI accessibile anche ad aziende con budget più ridotti.

Interfacce intuitive, come il linguaggio naturale, facilitano l’adozione. Ma il WEF sottolinea che è fondamentale riprogettare i flussi di lavoro per sfruttare davvero questi sistemi.

Lavorare fianco a fianco con i robot

Le competenze richieste cambieranno. Operai e magazzinieri svolgeranno meno compiti ripetitivi e lavoreranno accanto ai robot, imparando a gestirli e mantenerli.

I robot industriali si sono evoluti dai “robot in gabbia” privi di consapevolezza spaziale a sistemi capaci di reagire all’ambiente. Le ricerche di Angelo Cangelosi, professore di machine learning e robotica all’Università di Manchester, esplorano la collaborazione diretta uomo-robot.

Per lavorare insieme, un robot deve essere sicuro, percepire la prossimità e comprendere l’intenzione del collega umano. Questa tecnologia è ancora in fase di ricerca, mentre robot generalisti capaci di svolgere compiti non specificati nel mondo reale sono ancora lontani.

Tre generazioni di robot

Il WEF distingue tre categorie:

- Robot basati su regole: eseguono istruzioni fisse (“se x allora y”), senza apprendimento.

- Robot basati sull’addestramento: imitano comportamenti specifici in ambienti strutturati.

- Robot basati sul contesto: utilizzano modelli fondazionali, inferenza probabilistica e input in tempo reale per adattarsi a situazioni nuove.

Questi ultimi possono eseguire zero-shot tasks, come ordinare oggetti per peso o piegare vestiti di colori diversi, senza addestramento esplicito.

Il dilemma dei dati

L’addestramento è costoso e lento. Edward Johns dell’Imperial College London sottolinea che servono enormi quantità di dati, difficili e costosi da raccogliere nel mondo reale.

Le simulazioni aiutano, generando dati sintetici, ma devono partire da dataset reali sufficientemente vari. Come spiega Stephan Hotz di Wandelbots, partire da pochi esempi può portare a comportamenti imprevedibili.

I robot già presenti nelle fabbriche possono essere riaddestrati con nuovi dati. Wandelbots ha aiutato Schaeffler a riconfigurare robot esistenti per gestire materiali flessibili come anelli in gomma, migliorando precisione e adattabilità.

Cosa c’è sotto il cofano

La Physical AI si basa su più livelli tecnologici: chip di calcolo (Nvidia, AMD, Intel, Qualcomm, Cerebras), motori fisici, software open-source e simulatori come Gazebo, MuJoCo o Isaac Sim.

A valle, servono infrastrutture per l’elaborazione edge, cioè direttamente sul dispositivo, fondamentali per risposte rapide e affidabili.

Applicazioni concrete

Nei contesti strutturati, Foxconn utilizza gemelli digitali Nvidia per addestrare robot a stringere viti e instradare cavi. Amazon impiega oltre un milione di robot nei suoi centri logistici: sistemi mobili evitano ostacoli, bracci robotici gestiscono milioni di articoli diversi.

Il robot Vulcan utilizza sensori di feedback per modulare la forza di presa e continua ad apprendere durante l’uso. In sanità crescono esoscheletri, robot per la riabilitazione e sistemi diagnostici intelligenti. In agricoltura e ispezione ambientale, droni e robot autonomi sono già operativi.

Sostenibilità e impatto ambientale

Nonostante l’AI sia energivora, i sistemi intelligenti possono migliorare l’efficienza energetica e ridurre gli sprechi. Simulazioni avanzate ottimizzano i movimenti, riducendo usura e consumi. Amazon, ad esempio, usa l’AI per minimizzare l’imballaggio.

Un settore in fermento

Secondo Corum Group, nel primo trimestre 2025 sono stati conclusi 381 accordi nel settore, per un valore dichiarato di 21,6 miliardi di dollari. SoftBank ha acquistato la divisione robotica di ABB per 5,4 miliardi, mentre Nvidia e Fujitsu collaborano su robot “agentici” capaci di migliorarsi autonomamente.

Limiti, sicurezza e futuro del lavoro

I robot umanoidi generalisti restano lontani. Problemi di sicurezza, forma fisica e affidabilità ne limitano l’adozione. Inoltre, i modelli possono soffrire di catastrophic forgetting, perdendo competenze apprese.

I timori di una sostituzione totale del lavoro umano sono finora infondati. I robot cambieranno i lavori, rendendoli più tecnici e meno usuranti. Come sottolinea Jensen Huang di Nvidia, elettricisti e idraulici resteranno indispensabili.

Adottare la Physical AI con successo

La Physical AI non è solo uno strumento di riduzione dei costi, ma un mezzo per ripensare i flussi di lavoro e aumentare la resilienza aziendale. Le imprese che avranno successo saranno quelle che coinvolgeranno i lavoratori nella progettazione dei nuovi processi, trasformando la collaborazione uomo-macchina in un vantaggio competitivo.